Introduzione

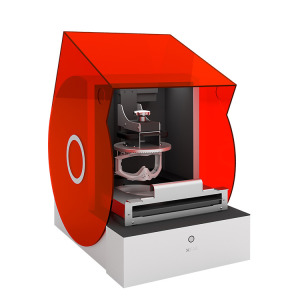

La DWS, Digital Wax Systems, è una azienda italiana con sede a Zanè, in provincia di Vicenza, specializzata nella realizzazione di stampanti 3D professionali basate sulla tecnologia della stereolitografia laser che trovano applicazione nel campo orafo, odontoiatrico e della progettazione industriale.

Ora DWS ha trasferito il suo know how in un prodotto desktop, pensato per il mercato consumer o, meglio, prosumer, costituito da makers evoluti, artigiani, fab lab, piccole aziende, che sarà disponibile a inizio 2015 a un prezzo di circa 5000 euro, non economico in assoluto, ma sicuramente abbordabile e giustificato dall’elevato contenuto tecnologico e dalla notevole risoluzione e precisione di stampa testimoniate da uno spessore minimo dello strato di stampa pari a 10 micron.

Come funziona

Il procedimento della stereolitografia laser (SLA) è stato già descritto nell’articolo di Fabio Nelli sulla prototipazione rapida, di cui riporto il link.

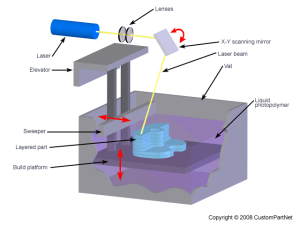

Il principio di funzionamento di una stampante 3D SLA si basa sulla concentrazione di un fascio laser ultravioletto sulla superficie di una vaschetta riempita di resina fotopolimerica o altro materiale liquido fotoindurente. La superficie del liquido, nei punti in cui è colpita dal raggio laser, guidato dal sistema di scansione secondo gli assi X e Y, solidifica all’istante, dopodiché, ultimata la solidificazione dello strato di materiale, la quota Z della piattaforma su cui l’oggetto in costruzione e i suoi supporti, realizzati nello stesso materiale dell’oggetto, sono posizionati è variata di un valore pari all’altezza del prossimo strato: in questo modo l’oggetto tridimensionale viene costruito per strati successivi.

In una stampante SLA tradizionale (volendo considerare tradizionali le stampanti a stereolitografia…) la piattaforma su cui l’oggetto solidifica strato dopo strato trasla verso il basso affondando nella vasca contenente il liquido fotopolimerico (Fig. 2), di conseguenza la vasca dovrà essere riempita con un volume di liquido corrispondente all’altezza complessiva dell’oggetto finito e l’oggetto stesso dovrà essere ripulito dalla resina liquida una volta rimosso dalla vasca. La resina liquida residua nella vasca può essere riutilizzata, ma con tale procedimento bisogna utilizzare un volume di resina molto maggiore rispetto a quello del solido da realizzare.

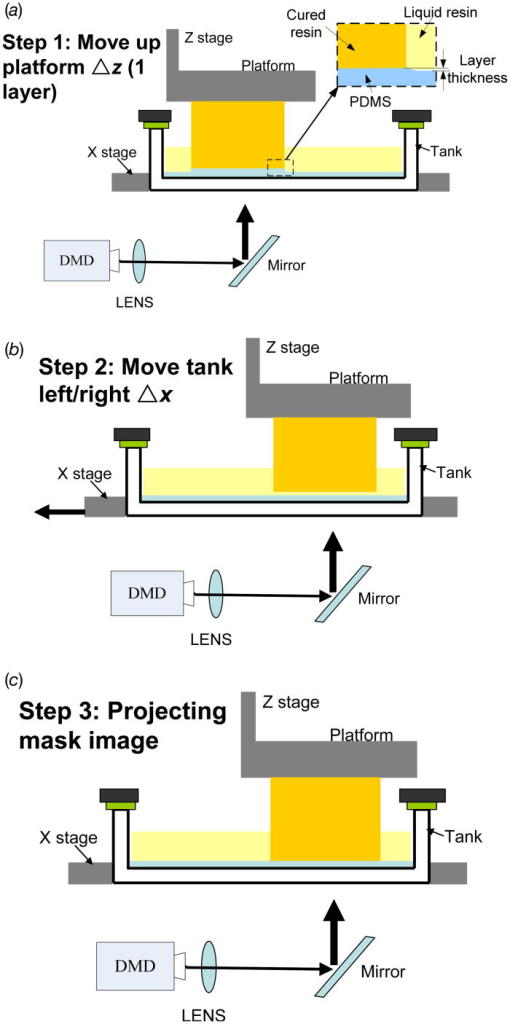

Nella XFAB il liquido fotopolimerico è versato in una vaschetta trasparente, questo fatto consente al fascio luminoso emesso da una sorgente laser UV di classe 3B (cioè una sorgente normalmente pericolosa per gli occhi in caso di radiazione diretta o riflessione speculare ma non in caso di riflessione diffusa da una superficie opaca secondo le norme IEC EN 60825-1 e ANSI Z136.1), denominata Solid State BlueEdge® BE-1300X, posizionata sotto la vaschetta, di attraversare la vaschetta stessa dal basso verso l’alto e solidificare lo strato liquido sovrastante. Ultimata la solidificazione dello strato di materiale, la piattaforma di supporto dell’oggetto in costruzione viene alzata di una quantità corrispondente allo spessore dello strato solidificato (Fig. 3).

Con questa configurazione si evita l’immersione dell’oggetto nel liquido fotopolimerico, inoltre, al termine del processo di stampa, si ha un volume di liquido residuo nella vaschetta molto limitato, il che rende molto più rapida l’eventuale sostituzione del materiale di stampa.

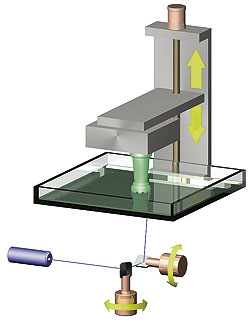

L’unità di scansione laser secondo gli assi X e Y, posizionata sotto la vaschetta, è di tipo galvanometrico: in essa il fascio laser è deviato dagli specchi montati sulle teste di due galvanometri, uno in grado di ruotare intorno all’asse X e l’altro intorno all’asse Y (Fig. 4); l’angolo di rotazione e il verso di rotazione di ciascun galvanometro sono determinati dall’intensità di corrente applicata e dalla sua polarità.

Come anticipato il punto di forza della XFAB è l’elevata risoluzione di stampa, con spessori del layer di stampa compresi tra 0,01 e 0,1 mm, a seconda del materiale utilizzato, e una “minimum feature size”, che definisce la dimensione minima dei dettagli dell’oggetto che si vuole realizzare, pari a 0,08 mm. Di seguito delle foto di oggetti realizzati con la XFAB ne mostrano la qualità di stampa meglio di quanto possano fare i dati sopra riportati.

Il volume di stampa, cilindrico, misura 180 mm di diametro per 180 mm di altezza, ed è più che adeguato per la realizzazione di una buona varietà di oggetti di medie dimensioni.

Come era lecito attendersi, la XFAB è dotata di software di gestione dedicato, denominato Nauta XFAB, per l’acquisizione e l’editing dei file 3D (.stl e .slc) e la generazione automatica degli elementi di supporto.

Di seguito sono riportate le specifiche tecniche principali della stampante, riprese dal sito http://dwslab.com/xfab/ che DWS ha dedicato alla XFAB.

| Metodo di stampa 3D | Stereolitografia Laser |

| Area di lavoro | Ø 180×180 mm |

| Sorgente Laser | Solid State BlueEdge® BE-1300X |

| Spessore di strato | 10-100 µm |

| Minimum feature size | 80 µm |

| Metodo di scansione | Galvanometro |

| Software | XFAB Controller, Nauta™ XFAB Edition |

| Formati di file in imput | .stl, .slc |

| Dimensioni della macchina | 420x638x590 mm |

| Temperatura e umidità operative | 22°-25°C/60% |

| Alimentazione | AC 230/115V/50-60 Hz |

Il range di materiali utilizzabili comprende vari tipi di fotopolimeri addizionati con elastomeri, nanoceramiche e altri componenti funzionali per un totale di nove materiali.

Conclusioni

La XFAB è uno dei primi tentativi da parte della stereolitografia di irrompere nel mercato consumer, finora monopolizzato dalle stampanti che usano la tecnologia a filamento fuso (FDM), puntando a coloro che, non completamente soddisfatti dalla qualità di stampa ottenibile con quest’ultime, sono disposti a un esborso economico più gravoso, seppur ragionevole, per fare uno step tecnologico importante. Dal canto suo questa stampante ha tutte le carte in regola, in primis delle caratteristiche tecniche da macchina professionale, per riuscire a ritagliarsi un proprio spazio con buoni volumi di vendita e contribuire in un prossimo futuro a una rivoluzione nella rivoluzione: rendere veramente accessibile a tutti la stereolitografia laser.

Bravo Alberto, complimenti come al solito la classe non è acqua.

Grazie Bruno, troppo buono! 🙂